Come utilizzare attrezzature già esistenti su scala industriale per riciclare vecchio cemento Portland in nuovo cemento Portland con un processo completamente elettrico?

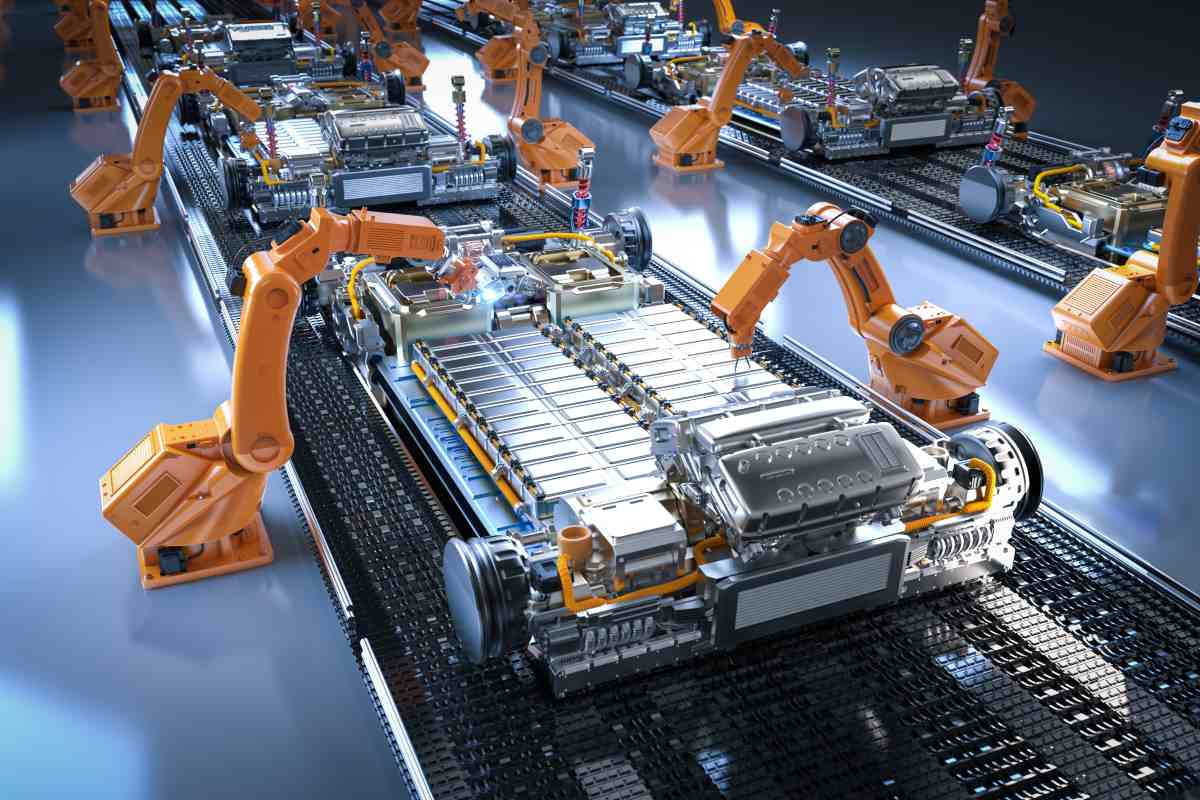

Un simile processo industriale potrebbe avvenire nell’ambito di una co-produzione con il riciclo dell’acciaio o per la produzione esclusiva di cemento, utilizzando un forno ad arco elettrico con un piccolo bacino di acciaio fuso non sfruttato.

Il processo consisterebbe in una sostituzione di materiali nell’ambito dei processi, delle attrezzature e degli standard esistenti, e quindi potrebbe crescere rapidamente su grande scala, creando la prima produzione di cemento a emissioni zero.

Si tratta di gettare del cemento vecchio nei forni per la lavorazione dell’acciaio che potrebbe servire a purificare il minerale di ferro per la produzione dell’acciaio, ma anche a produrre “cemento riattivato” come sottoprodotto. Se realizzato con energia rinnovabile, il processo potrebbe portare a un cemento a zero emissioni di carbonio.

È quanto emerge da un nuovo studio che alcuni ricercatori del dipartimento di ingegneria dell’Università di Cambridge hanno pubblicato su Nature.

Già un paio di anni fa i ricercatori avevano abbozzato l’idea e depositato una richiesta di brevetto del loro “cemento elettrico” che hanno battezzato “Cambridge Electric Cement” (CEC) (Cambridge inventa il primo cemento a zero emissioni al mondo). Sulla base anche del nuovo studio, il processo potrebbe essere scalato fino a produrre un miliardo di tonnellate di “cemento elettrico” entro il 2050.

La tecnica è già stata sperimentata per la produzione di qualche decina di chilogrammi di cemento e questo mese sono in corso le prime prove su scala industriale per la produzione di circa 66 tonnellate di cemento in due ore, hanno spiegato i ricercatori.

Il problema della “decarbonatazione”

La produzione di cemento provoca da sola il 7,5% delle emissioni globali di CO2 di origine antropica, derivanti dalla decarbonatazione del calcare e dalla combustione di gas o altre fonti di energia fossile.

Lungo tutto il processo di produzione del cemento, la fase di cottura del clinker, che ne è il componente principale, è la maggior fonte di emissione.

Questo è dovuto principalmente alla decarbonatazione della materia prima naturale calcarea utilizzata come fonte di calcio. Il calcare formato principalmente da carbonato di calcio, a causa delle elevate temperature del processo, si dissocia in CO2 e ossido di calcio, elemento principale per la formazione del clinker.

Le attuali strategie di decarbonatazione includono la sostituzione del clinker Portland con materiali supplementari, ma in processi che producono comunque emissioni, oppure lo sviluppo di leganti alternativi, che però non consentono ancora applicazioni su grande scala, o l’adozione della cattura e dello stoccaggio del carbonio che tuttavia rilascia ancora emissioni (Ccs: da 50 anni al servizio delle fossili, ma per il clima tutto fumo e niente arrosto).

La nuova procedura per il cemento usato

Una soluzione molto più pronta, economica e sostenibile potrebbe venire dal cemento usato, cioè dal calcestruzzo riciclato e riconvertito in clinker, il componente secco del cemento, che sarebbe così pronto per essere riutilizzato, hanno indicato i ricercatori, sottolineando che si tratta di una materia prima seconda abbondante e già decarbonata.

“La pasta di cemento recuperata può essere riciclabile se utilizzata come parziale sostituto del flusso di calce-dolomite usato oggi nel riciclaggio dell’acciaio. Le scorie risultanti possono soddisfare le specifiche esistenti per il clinker Portland e possono essere miscelate efficacemente con argilla calcinata e calcare”, si legge nella ricerca, intitolato “Electric recycling of Portland cement at scale” e consultabile dal link in fondo a questo articolo.

“Il processo è sensibile al contenuto di silice della pasta di cemento recuperata e alla silice e allumina che possono provenire dai rottami [di acciaio], ma può essere facilmente regolato”, secondo la ricerca.

Il processo proposto può essere economicamente competitivo e, se alimentato da energia elettrica rinnovabile, può portare a un cemento a emissioni zero, abbassando al contempo le emissioni del riciclaggio dell’acciaio grazie alla riduzione dei requisiti di flusso di calce.

“L’offerta globale di rottami d’acciaio da riciclare potrebbe triplicare entro il 2050 ed è probabile che si possano produrre più scorie [cioè nuovo cemento] per unità di acciaio riciclato. Il futuro fabbisogno globale di cemento [pulito] potrebbe essere soddisfatto da questa strada, con l’efficienza dei materiali nell’edilizia”, hanno scritto i ricercatori dell’Università di Cambridge.

Un nuovo “flusso”

“Avevo una vaga idea, derivante da un lavoro precedente, che se fosse stato possibile frantumare il vecchio calcestruzzo, togliendo la sabbia e le pietre, il riscaldamento del cemento avrebbe rimosso l’acqua, formando di nuovo il clinker. Un bagno di metallo liquido avrebbe favorito questa reazione chimica e un forno ad arco elettrico, usato per riciclare l’acciaio, sembrava una forte possibilità. Dovevamo provare”, ha detto a New Atlas Cyrille Dunant, primo autore dello studio.

Un forno elettrico ad arco e i processi metallurgici in generale hanno bisogno di un materiale “fluidificante” o “di flusso”, cioè una sostanza introdotta nella fusione dei minerali per promuovere la fluidità e rimuovere le impurità indesiderate sotto forma di scorie. Il calcare è comunemente usato a questo scopo nella fusione dei minerali di ferro. Altri materiali utilizzati come fondenti sono silice, dolomite, calce, borace e fluorite.

Questa sostanza rocciosa fusa cattura le impurità, poi si concentra in superficie e forma uno strato protettivo che impedisce al nuovo acciaio puro di essere esposto all’aria. Alla fine del processo il fluidificante usato viene accantonato come materiale di scarto.

Nel metodo ideato dagli ingegneri di Cambridge, il flusso di calcare è stato insomma sostituito dalla pasta di cemento riciclata. Così facendo, non solo sarebbe in grado di purificare l’acciaio, ma se le scorie avanzate vengono raffreddate rapidamente all’aria, si trasformano in nuovo cemento Portland. Il calcestruzzo risultante avrebbe prestazioni simili a quello originale.

Nessun costo aggiuntivo e vantaggi ambientali

È importante sottolineare che questa tecnica non comporterebbe costi aggiuntivi né per la produzione di cemento né per quella di acciaio, riducendo invece significativamente le emissioni di CO2 rispetto ai metodi abituali di produzione di entrambi, secondo lo studio.

Se la capacità globale di forni a arco elettrico si espande come previsto e tutte le scorie risultanti vengono trasformate in cemento di nuova generazione, si riuscirebbe a produrre circa 1,4 miliardi di tonnellate (Gt) di cemento elettrico, con 2 Gt di riduzione delle emissioni di CO2.

Se vengono installati, invece, altri forni elettrici dedicati e utilizzati esclusivamente per la produzione di “cemento elettrico” a fronte di un volume costante di acciaio, la produzione globale del nuovo cemento potrebbe essere di 2,4 Gt, con un abbattimento delle emissioni di 3 Gt rispetto a uno scenario senza abbattimento.

Ciò consentirebbe una riduzione dell’80% delle emissioni di settore altrimenti previste nel 2050, hanno scritto i ricercatori.

“Produrre cemento a emissioni zero è un miracolo assoluto, ma dobbiamo anche ridurre la quantità di cemento e di calcestruzzo che utilizziamo. Il cemento è economico, resistente e può essere prodotto praticamente ovunque, ma ne usiamo davvero troppo. Potremmo ridurre drasticamente la quantità di calcestruzzo che utilizziamo senza alcuna riduzione della sicurezza, ma è necessaria la volontà politica di farlo”, ha dichiarato Julian Allwood, che ha guidato la ricerca.

Il seguente documento è riservato agli abbonati a QualEnergia.it PRO:

Prova gratis il servizio per 10 giorni o abbonati subito a QualEnergia.it PRO